琶洲实验室研究员王清辉团队:以智能技术重塑制造与交互未来

近期《关于加快场景培育和开放推动新场景大规模应用的实施意见》与《“人工智能+制造”专项行动实施意见》等政策相继出台,进一步推动AI技术在工业场景中落地。2月2日,《科技日报》第七版“融创周刊·数智”以《“AI+制造”如何释放乘数效应》为题,聚焦人工智能与制造业深度融合新趋势,报道了琶洲实验室研究员王清辉教授团队的相关实践与观点。目前,王清辉团队依托琶洲实验室,围绕工业软件自主化与高沉浸力触觉交互两大方向持续攻关,已取得一系列具有产业化价值的成果,为制造业智能化升级提供“琶洲方案”。

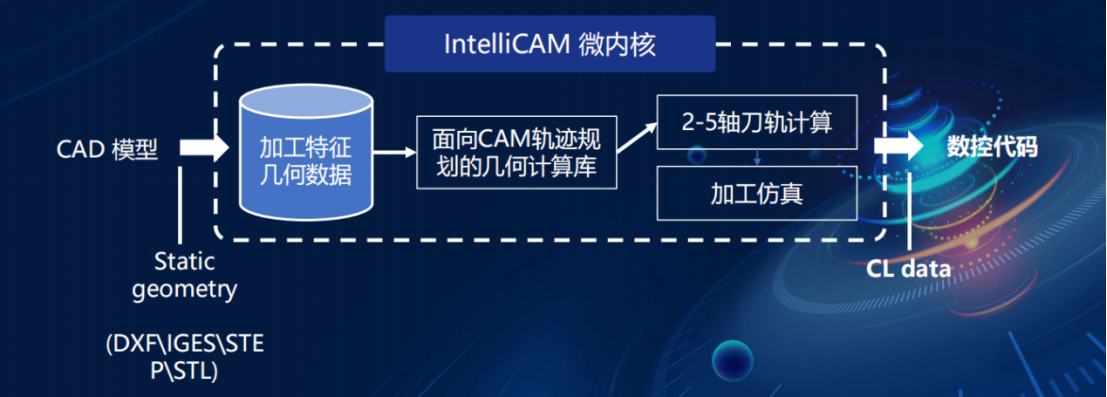

工业软件“芯”突破:自主可控的CAM微内核

王清辉团队长期从事工业软件CAM核心算法与应用技术研究,坚持十余年研制的“IntelliCAM”微内核,自带小型几何内核,可支持加工特征识别、2-5轴数控轨迹规划、加工干涉检查、加工仿真。该内核具有自主知识产权,可为各类CAD/CAM系统、专用数控编程系统、机器人离线编程与仿真系统提供CAM轨迹规划与加工仿真功能。

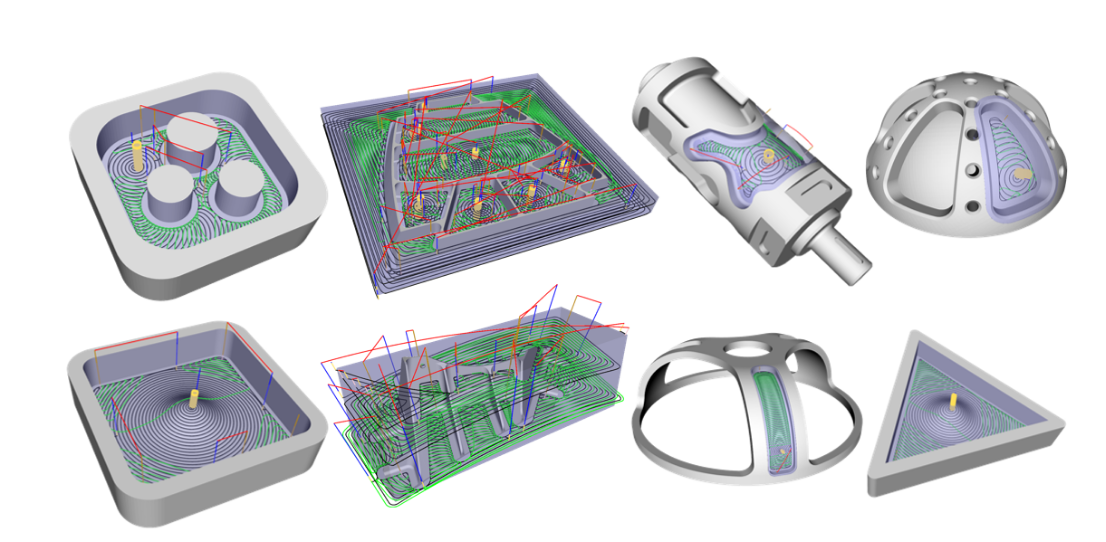

应用案例:智能铣削加工技术

铣削加工技术是制造业中一项至关重要且应用广泛的金属切削加工方法。以往,传统铣削加工轨迹在复杂加工区域中容易产生切削力突变,导致加工效率下降,加工精度损失,刀具寿命降低。

针对此问题,团队提出了基于变半径摆线与材料去除仿真的二维、三维旋风铣轨迹规划方法,在复杂型腔模具、复杂自由曲面的粗、精加工中得到应用,在不降低效率情况下,最大切削力降低约30%。相关CAM轨迹优化技术已成功应用于国产工业软件,为制造业核心技术自主可控提供关键支撑。

王清辉指出,制造业数据具有结构复杂、工艺耦合性强等特点,通用AI模型往往难以直接适用。打造真正可用的“AI+制造”系统,必须实现工业软件企业、制造业企业与高校科研院所的深度协同。团队与我国非标件定制行业龙头企业合作,通过AI赋能CAM工业软件,开发面向规模定制生产的CAM解决方案,实现非标零件自动工艺识别、智能报价与全自动编程,推动柔性制造迈向新阶段;与激光高端装备制造企业合作,创新CAM算法,成功实现复杂曲面的高精度纹理五轴激光加工,实现我国高端激光机床领域的进口替代。

力触觉交互新标杆:六自由度力反馈技术实现“人机共融”

在具身智能与元宇宙发展浪潮下,高真实感的人机交互成为关键。王清辉团队依托实验室国家重点研发课题研制的IntelliHaptic六自由度力反馈器,凭借高灵敏度位姿捕捉、创新动态补偿算法、高刷新率力觉输出及力触觉交互算法等核心技术,构建了“感知-决策-执行”的完整智能交互闭环,为具身智能时代的人机协同树立新标杆。

作为国产高端力反馈技术领军者,IntelliHaptic致力于构建开放共赢的产业生态,团队提供完整API接口与Unity快速开发插件,支持多行业深度定制与联合开发。从工业遥操作到医疗培训,从虚拟仿真到装备控制,IntelliHaptic正成为连接虚拟与现实、人类与机器的重要桥梁。

该技术已从实验室走向多元化的应用场景:在高端制造领域,与国内多家工业机器人领军企业深度融合,打通双向数据通道构建“人在回路”遥操作系统,在防爆、高危等极端工业场景中,让操作者“亲身”感知远端环境,重新定义人机交互范式,为工业安全运营提供革命性技术保障。相关成果为我国大科学基础设施的辐射环境机械臂遥操作提供力反馈主手解决方案,使科研人员能在安全距离外“手感真实”地完成精细化试样操作与设备维护。

在智慧医疗教学领域,与中山大学中山医学院、孙逸仙纪念医院等单位合作,开发集成真实力觉反馈的虚拟手术培训系统。学员可感受到组织切割、缝合中的细微力变化,推动临床技能培训进入标准化、可量化的新阶段。

从工业软件的“自主内核”到虚实交互的“真实触觉”,王清辉团队始终坚持“关键技术突破与场景深度融合”的双轮驱动。团队成果印证了“AI+制造”的真正落地,既需“产学研用”闭环支撑,也离不开对工业实际痛点的深刻洞察。未来,团队将继续依托琶洲实验室平台,推动更多创新成果在产业中扎根生长,为我国制造业高质量发展与智能化转型注入持续动力。